技術検証モデルの開発

技術検証モデルの開発

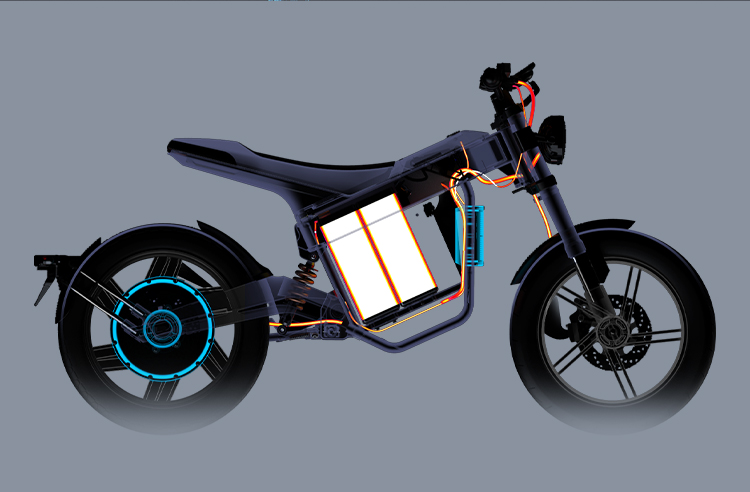

私たちは実際に走行可能なプロトタイプ車両を製作し、各機械構造と部品性能を検証し、量産に向けて十分な準備を整えます。3Dモデリング技術を用いて機能要求を満たす各部品を設計します。3DプリンティングとCNC加工技術を通じて高品質な部品を製造します。試作車の組立と走行テストを経て、製品が最適な性能と信頼性を備えていることを確保し、後続の大規模生産のための強固な基礎を築きます。

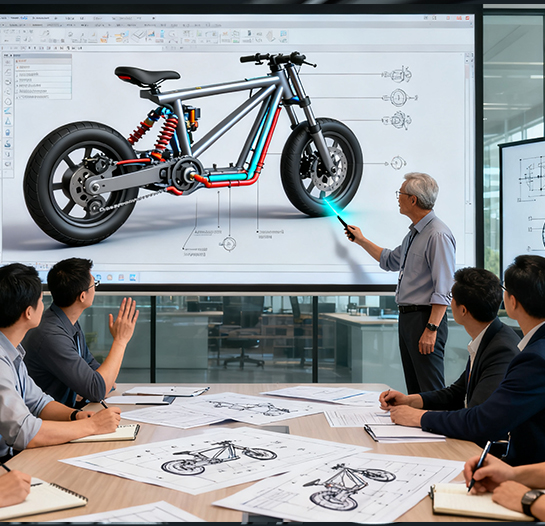

設計段階

設計段階では、チームは製品コンセプトと市場ポジショニングを確定し、詳細な3Dモデリングを完成させ、初期設計レビューを行います。デザイナーはCADソフトウェアを使用し、フレーム、ホイール、ブレーキシステムなどの部分の実用性と美観を確保します。構造分析を通じて、材料と工程の実現可能性を評価し、後続の開発リスクを低減します。

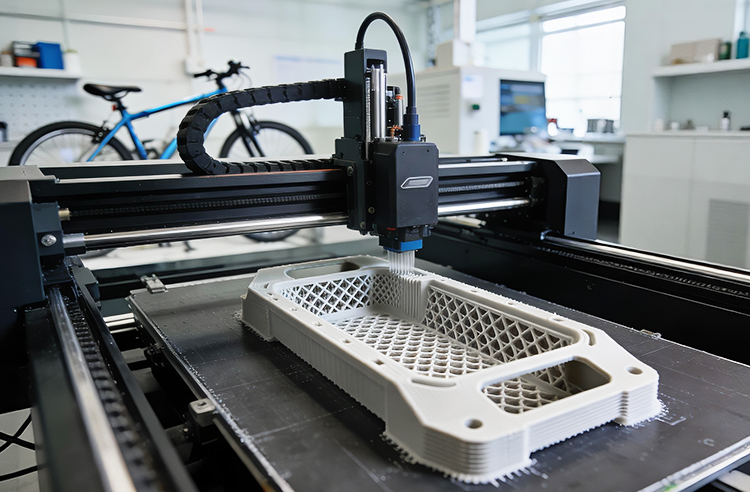

高精度3Dプリンティング

製品開発の初期段階で、私たちは高精度3Dプリンティング技術を利用して、車両の主要な外形部品、外装部品を迅速に製作します。製品の幾何形状、詳細設計、一部の機能を検証します。早期の外観調和性と部品整合度の発見を容易にし、設計検証サイクルを短縮します。

CNC精密加工

フレームの核心となる構造部品は、各種金属または高強度材料のCNC加工を採用します。CNCは高精度かつ高品質な試作車を製作することができ、製品の構造強度、材質性能、加工実現可能性を検証するために使用され、特に車両の積載重量、伝動などの機械的性能をテストする必要のある部品に有効です。

試作車組立

部品の準備が完了した後、試作車組立段階に入ります。チームメンバーの緊密な連携により、設計図面と工程フローに従って、エンジン、フレーム、サスペンションシステム、タイヤなどの部品を一つ一つ取り付けていきます。各接続点が確実に固定されていることを確保すると同時に、車両パラメータを調整し、最適な性能状態に達するようにします。

開発全工程にわたる試作車の製造

PXIDは、設計検証(DVT)、エンジニアリング検証(EVT)から量産検証(PVT)までの開発全工程のシステムを構築しています。