フレーム製造

フレーム製造

フレームは製品の核心であり、すべての機能と安全性の根本的な基盤です。PXIDは、原材料からフレームまでの各工程をカバーする完全な統合製造システムを運営しています。核心プロセスを自主管理し、数値制御加工、自動化溶接、熱処理などを通じて、私たちは各工程と各パラメータを厳格に管理し、納品する各フレームが卓越した強度、ミリメートルレベルの精度、そして永続的な耐久性の保証となり、御社製品の競争力で、不動の地位を確立する。

材料切断と前処理

私たちは高精度のレーザー切断とCNC管材加工設備を採用し、高強度鋼管やアルミニウム合金などの原材料を切断と前処理を行います。これにより、各パイプの寸法と角度が設計データに厳密に合致することが確保され、その後の溶接工程の精度向上に向け、確かな基盤を築きます。

形材鍛造工程

形材鍛造は主にヘッドチューブ、ボトムブラケットなどの高応力領域に適用され、高温加熱と高圧型鍛造により、金属組織をより緻密にし、硬度と耐疲労性を高めます。鍛造部品は成形後、機械加工と熱処理を行い、公差精度と構造性能を保証し、重量を低減しながら耐衝撃性を著しく向上させることができます。

押出成形工程

押出成形は軽量アルミフレームに適用され、加熱されたアルミニウムを異なる厚さと断面形状の管材に押し出します。その後、切断、パイプ曲げ、溶接が行われ、さらにT6熱処理により強度が向上します。フレームの一貫性を大幅に向上させることができ、電動自転車とスクーターで一般的な構造ソリューションであり、軽量、高強度、美観を兼ね備えています。

液圧成形工程

液圧成形は従来の加工では完成できない複雑な管形状を実現できます。アルミニウム合金管を金型内に置いた後、高圧液体で管壁を拡張させ、金型構造に精密に密着させ、大曲がり管、一体型中間セクションなどの高強度コンポーネントを形成します。成形後、切断、溶接、熱処理を行い、優れた耐久性と耐ねじり性能を得ます。電動二輪車及び高級モデルのフレーム開発に適用可能です。

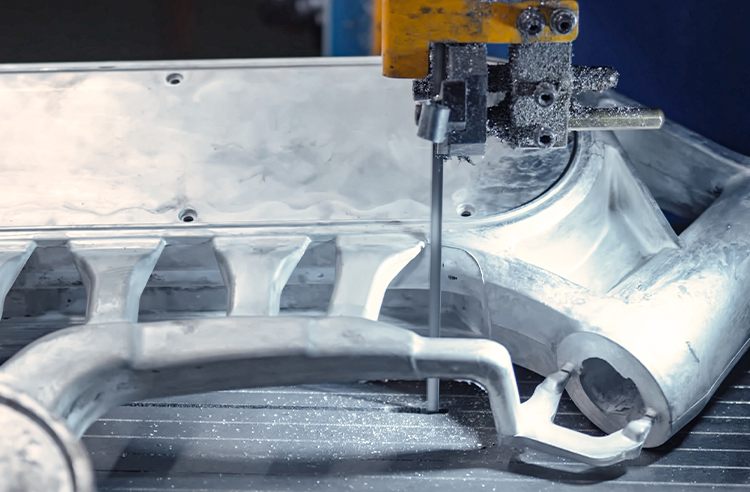

重力鋳造工程

重力鋳造は、フレーム、ホイール、バッテリー支架などの高強度アルミニウム合金構造部品の製造に適しています。重力を用いて溶融金属を鋳型に注入し、高精度の鋳物を形成します。この工程はより高い構造複雑さを実現でき、十分な延性と耐衝撃性を確保します。

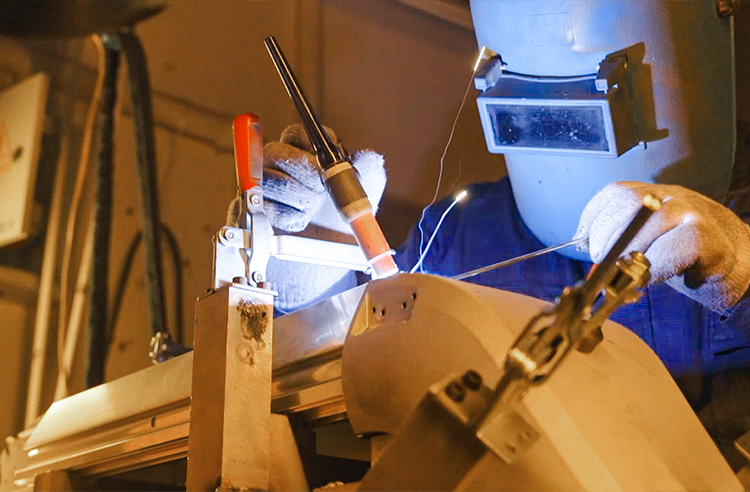

フレーム溶接成形工程

TIG/MIG溶接と自動化溶接を組み合わせた溶接技術を採用し、管材を溶接してフレーム構造を形成します。手作業溶接は複雑な領域でより高い精细度を維持できます。自動化溶接は高い一貫性によるバッチ製造を実現し、生産効率を向上させ、溶接部の強度と安定性を業界標準に達するようにします。

フレーム耐久性検証システム

PXIDは、水平疲労、垂直疲労、落重、フロントフォーク衝撃、振動テストを実施し、さらに車両全体の道路テストと組み合わせることで、実際の使用状況を全方位的にシミュレートします。